发布时间:2025-09-29

发布时间:2025-09-29 点击次数:

点击次数: 随着我国风电产业快速发展,早期安装的风电机组正逐步进入退役阶段。其中,体积庞大、材质特殊的风电叶片,成为回收环节中的“硬骨头”。

风电叶片通常由玻璃纤维、碳纤维和环氧树脂等复合材料制成,经过高温固化,强度高、耐腐蚀,但也导致它极难自然降解。过去常用的填埋或焚烧方式,不仅占地,还容易造成污染。面对即将到来的叶片“退役潮”,急需找到环保又经济的处理新路。

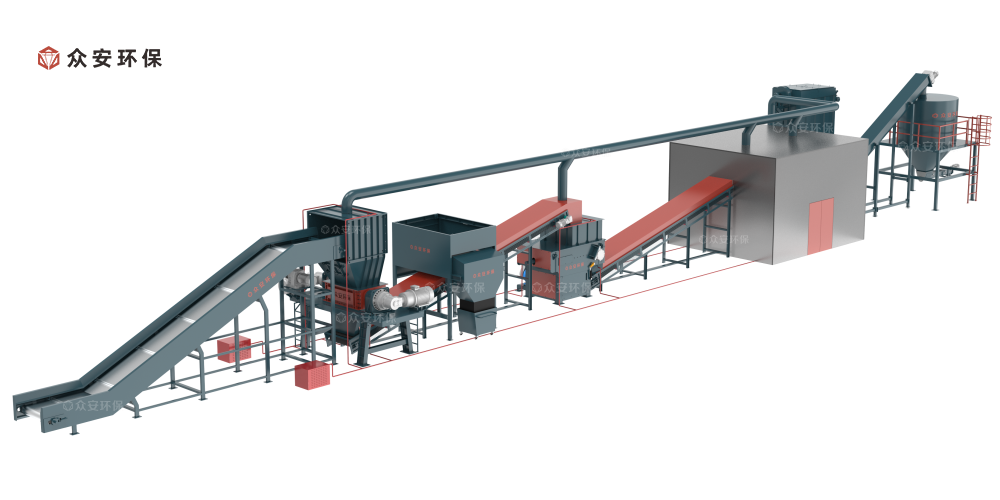

现在,一套全流程风电叶片预处理产线资源化方案让叶片“重获新生”。整个过程大致分为四步:

切割预处理:把几十米长的叶片切割成便于运输和处理的小块。

破碎与清洁:专用设备将板材破碎,去除表面涂层和杂质。

材料分选:通过风选、筛分提取纤维和树脂粉末。

再生成型:将复合材料粉末模压成型,制成高速公路用的防眩板。

退役风电叶片破碎分选磨粉处理工艺

这样处理,不仅保留了材料的优良性能,还实现了“废料→建材”的闭环。

防眩板是高速中常见的防眩光设施。用退役叶片制成的防眩板,抗风、耐腐蚀,光学性能好,而且比传统塑料或金属板更环保。这种方式既消化了固废,又减少了对新原料的依赖,真正做到了“以废代材”。

退役叶片不再是“烫手山芋”,通过技术赋能,它们正在变成有用的建材。未来,这些材料还可能用于市政设施、建筑模板等领域,让绿色能源的终点,成为资源循环的新起点。