发布时间:2025-09-30

发布时间:2025-09-30 点击次数:

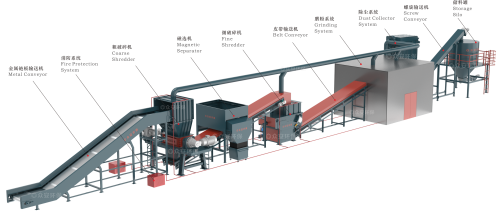

点击次数: 当巨大的风力发电机叶片结束使命,它们将迎来怎样的“第二春”?这些由玻璃纤维、碳纤维和环氧树脂制成的复合材料,正通过一条高效的机械破碎回收生产线,被重新赋予价值。今天,我们就来揭秘这条让风电部件“循环再生”的关键技术。

退役风电叶片复合材料

机械破碎回收的核心一目了然:通过“撕碎-破碎-粉碎-研磨”的物理组合拳,将大块复合材料逐步分解成片状、纤维或粉末等再生物料,为后续资源化利用铺平道路。

退役风电叶片撕碎分选磨粉生产线

一条标准生产线,实则为一条分工明确的流水线:

传输单元:物料的“搬运工”,确保流程连贯。

撕碎机:首道攻坚手,将废弃风电叶片大件材料剪切成易处理的小块。

废弃风电叶片撕碎机

粉碎机:精细化处理,对小块物料进行深度破碎。

筛分机:“质检官”,按粒径筛选物料,确保出品均匀。

收集单元:终点站,将成品物料分类归置。

若物料成分复杂,还需引入磁选等分选单元,提前分离金属等杂质。

生产线的设计有两个关键细节:

除杂务必彻底:无论依靠设备分选还是人工预分拣,都必须将泡沫、轻木、粘接胶等杂质有效剔除,以免影响破碎效果与再生料品质。

产出必须分类:最终产生的再生纤维与再生粉末需分开收集,再生纤维也最好按形态细分,这样才能对接更多高价值再利用渠道。

安全与环保是这条生产线的生命线。全线配备防护栏与醒目标识,保障人员安全。同时,在破碎、粉碎等易产生粉尘的环节,必须配备高效的粉尘回收装置,确保生产全程清洁、无污染,真正实现绿色回收。

随着风电产业蓬勃发展,退役设备处理需求日益迫切。这套机械破碎回收技术,不仅为风电复合材料找到了一条可靠的“循环路”,更将绿色理念贯穿始终,助力风电行业实现从生产到回收的全生命周期环保。