发布时间:2025-10-21

发布时间:2025-10-21 点击次数:

点击次数: 在绿色能源飞速发展的今天,风电叶片退役后的去处,成了行业关注的新焦点。如今,这些曾随风转动的庞然大物,正通过专业预处理技术“重获新生”,变为园区里一张张长椅、一片片地板,甚至是一座座太阳能小屋,悄然融入公共生活。

“一片28.3米长的退役风电叶片,从进场到变成公园长椅,最快只需三天。”在辽宁法库的千吨级固废项目现场,工作人员道出了这个“变废为宝”的奇迹。

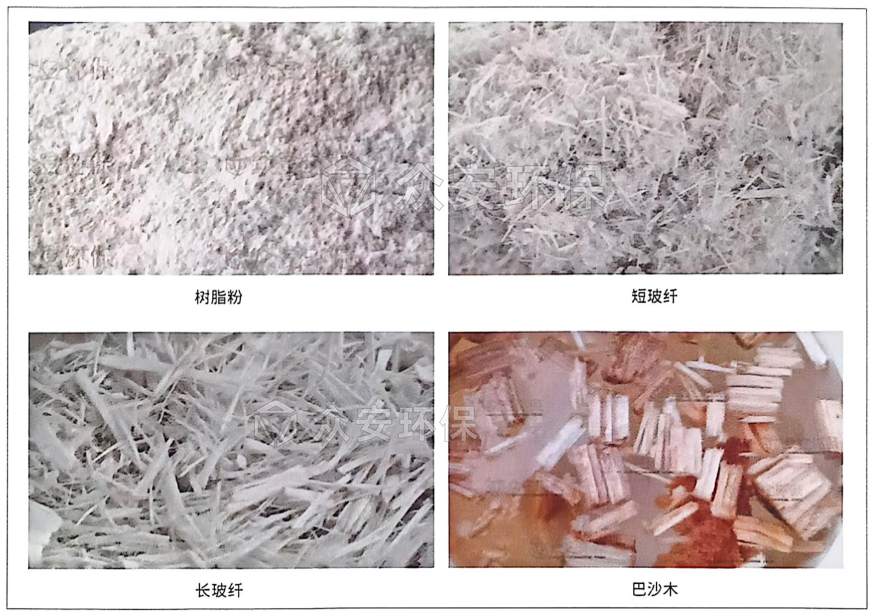

整个过程高效而精密:巨大的叶片首先被切割成约2米长的板块,运至车间后,经专业设备撕碎成5厘米左右的片状物,再研磨成细度达40目以下的粉状物料。随后,这些粉末通过混合熔炼、挤出成型等工序,被重塑为坚固的板材和构件,最终成为户外长椅、护栏、地板甚至工业托盘。

退役风电叶片破碎分选设备处理后产物

厂房内,切割机、破碎研磨系统、挤出成型线和模压设备依次排列,形成一条流畅的再生流水线。而在车间的另一端,部分叶片早已“脱胎换骨”,以公共长椅和塑木地板的形态静待使用。

这一绿色变革正从辽宁走向全国。河北张家口建成了国内首个万吨级退役叶片深度资源化项目,采用众安环保“破碎-分选-磨粉”全链条技术,实现规模化处理。与此同时,新疆华电哈密同样采用众安环保废弃风电叶片破碎分选预处理产线,也建成了年处理1万吨的叶片回收产线,为西部环保产业注入新动力。

万吨级风电叶片资源化预处理成套设备发货发往新疆哈密

这些项目不仅服务本地,更辐射东北三省、内蒙古、河北、新疆等多地,补上了风电产业“绿色循环”的最后一环。随着风电退役规模扩大,这些基地还将持续扩建,引导再生资源产业走向集聚与成熟。

由叶片再生的玻璃纤维材料,具备高强度、耐腐蚀等特性,尤其适合制作户外设施。在内蒙古的牧场上,用再生叶片制作的栅栏寿命长达30年,远超传统木制或钢制产品,不仅耐用,还大幅降低了维护成本。

创新应用也在不断涌现:

3D打印花坛:利用退役叶片纤维制作,造型灵活,点缀城市绿化;

太阳能小屋:由风电塔筒改造而成,搭配光伏板实现能源自给;

光伏座椅:部分再生材料制成带太阳能板的座椅,既能休憩,又能发电遮阳。

这些设施不仅美观实用,更成为园区中的“低碳符号”,向公众传递着循环经济的理念。

退役风电叶片的“重生”,是一场关于资源循环的生动实践。它们从风电场走向城市公园,从发电设备变为日常设施,诠释了“废物只是放错位置的资源”。随着技术不断成熟,未来将有更多叶片以全新形态回归生活,默默守护我们共同的环境。