发布时间:2025-10-13

发布时间:2025-10-13 点击次数:

点击次数: 随着我国首批风电机组陆续步入退役期,一场关于“绿色能源”如何实现“绿色落幕”的考验悄然来临。数十米长的退役叶片,因其“运不动、切不快、污染重”的固有难题,一度成为风电产业绿色闭环上的“卡脖子”环节。如何破解这一难题,已成为行业可持续发展的关键。

风电项目多地处偏远,单支超10吨、长数十米的退役叶片,面临着前所未有的处置挑战:

运不动: 体型庞大,运输成本极高,且受山区、戈壁等地形严重限制。

切不快: 传统人工或机械切割效率低下,单支耗时长达5-8小时,成为处置流程的瓶颈。

污染重: 切割过程扬尘与噪音污染严重,材料损耗率超10%,与环保初衷背道而驰。

面对这一严峻形势,国家《促进环保装备制造业高质量发展的若干意见》已明确要求,在2027年前突破野外智能切割技术。行业变革,势在必行。

众安环保,作为固废预处理领域的深耕者,精准切入行业痛点,为退役风电叶片量身打造了“切割-破碎-分选-再生”的全链路智能化装备解决方案,成为资源循环不可或缺的“前端基石”。

核心技术环节:

智能高效切割: 完美适配国家“原地切割成套装备”目标,我们的技术可实现厚度≥80mm材料的快速切割,进给速度≥500mm/min,单支叶片处理时间缩短至3小时以内,并实现野外无尘作业,从源头解决运输与污染难题。

精细化破碎磨粉:

切割整形: 首先将庞然大物“瘦身”为规整小块(≤2000mm x 1000mm x 100mm)。

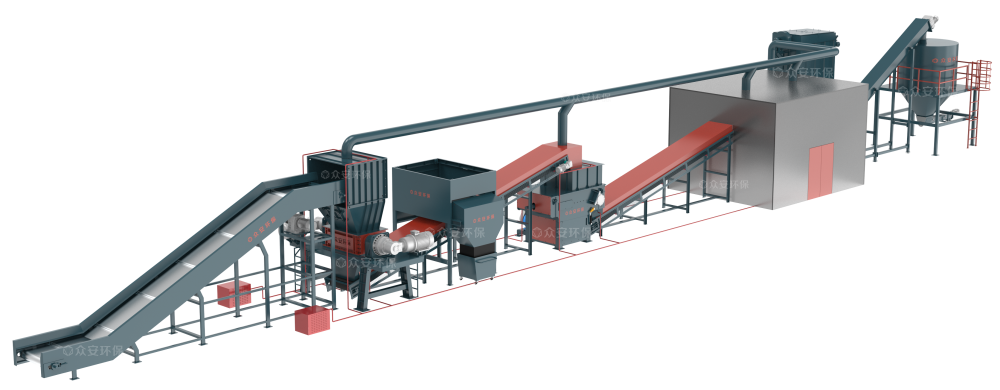

多级破碎: 经由双轴撕碎机、二级破碎机逐级处理,将物料破碎成更小的块状。

精细磨粉: 最终通过粉碎与磨粉系统,产出1-30mm的颗粒或20-100目的精细粉末,全程密闭除尘,环保达标。

全程环保控制: 集成式除尘系统收集率高达95%以上,作业噪音控制在75分贝以下,彻底杜绝二次污染,为后续高值化再生提供纯净原料。

退役风电叶片破碎分选预处理生产线智能化装备方案

众安环保的装备体系,与前沿智能切割技术深度协同,开创了“原地处置,就近预处理”的创新模式。

场景化应用: 在风电场就地完成智能切割后,处理好的叶片段可通过普通小型车辆轻松运至预处理中心,经撕碎、磨粉、分选后,产出标准化的玻璃纤维、树脂粉末等再生原料。

高值化再生路径:

再生玻璃纤维可用于生产高强度、轻量化的环保复合板材,广泛应用于建筑与交通领域。

树脂粉末则可作为优质骨料,制成市政透水砖、路基材料,真正做到“材尽其用”。

案例实证: 某风电产业园引入众安全链路方案,年处理退役叶片达1万吨,成功生产再生纤维3000吨、绿色建材5000吨,不仅减少了逾万吨的填埋量,更创造了超过2000万元的年产值,实现了环保与经济效益的双赢。

展望未来,众安环保将继续秉持创新驱动,为风电产业的绿色循环注入更强动力:

装备智能化升级: 研发移动式破碎设备,实现“切割-破碎”一体化无缝衔接,进一步降低物流成本。

再生价值拓展: 持续提升再生材料附加值,探索在汽车轻量化部件、高端建材等更具潜力的应用场景。

产业生态共建: 我们积极响应国家“揭榜挂帅”政策,愿与风电企业、科研机构携手,共同构建风电产业绿色循环新生态,赋能全行业迈向“全生命周期绿色发展”的新纪元。