发布时间:2025-07-29

发布时间:2025-07-29 点击次数:

点击次数: 在追求清洁能源的道路上,风电无疑是一颗耀眼的明星。随着全球风电装机量的迅猛增长,我们正迎来一场前所未有的“退役风暴”。我国自2000年大规模推进风电建设以来,首批机组如今已步入20年的设计寿命周期。预计到2025年,国内退役风电机组规模将超1.2吉瓦,到2030年,年退役量更是会突破10吉瓦,随之产生的,是超过50万吨难降解的复合材料叶片。

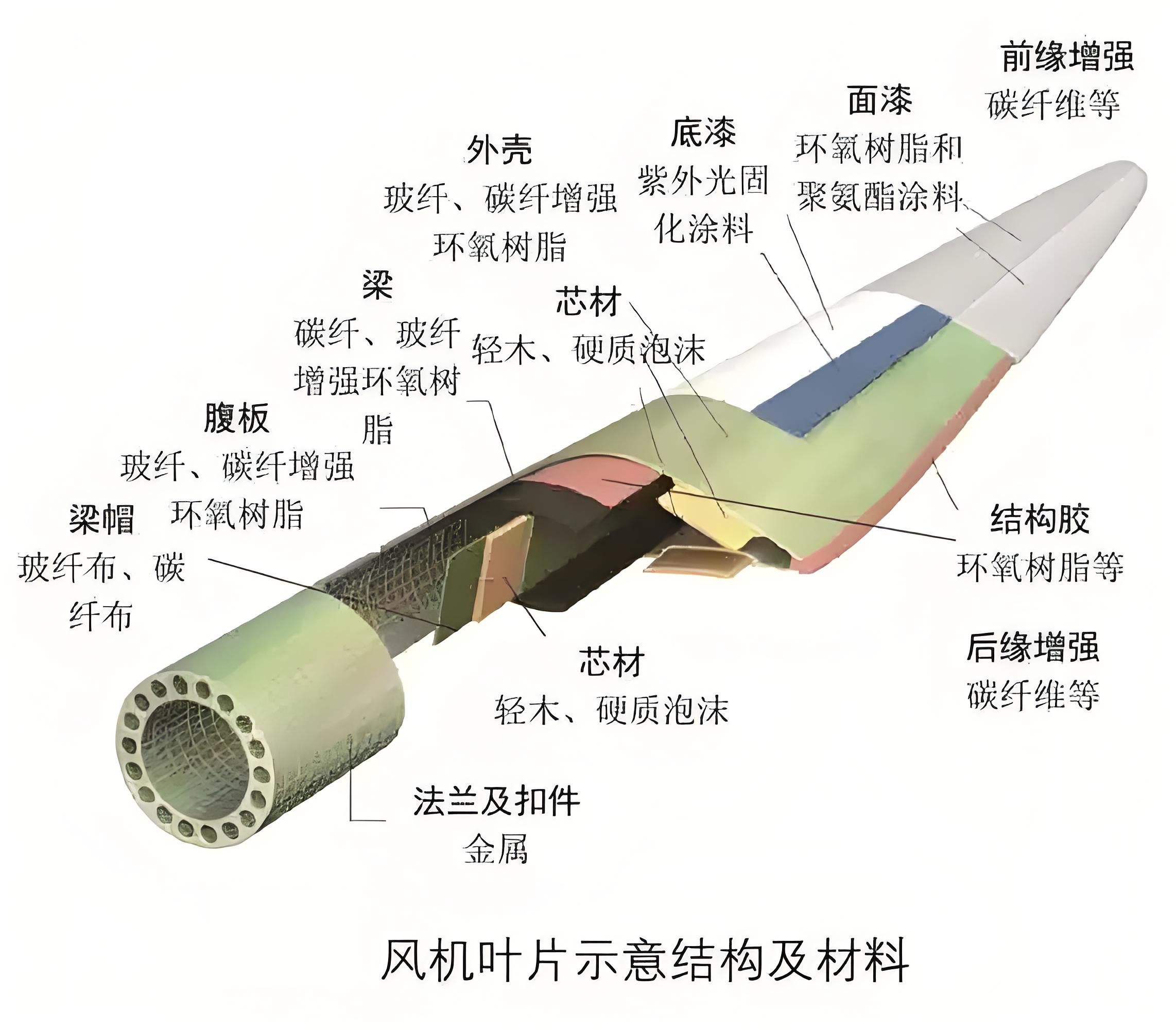

这些退役叶片,就像风电产业可持续发展路上的“拦路虎”。它们主要由玻璃纤维、环氧树脂等热固性复合材料构成,回收难度极大,成了制约行业发展的“最后一公里”难题。而且,随着风电产业的快速发展,退役叶片数量正以每年两位数的速度疯狂增长。这些长达数十米的庞然大物,90%以上的材料其实是可回收的复合材料,其中树脂作为核心粘接剂,如何实现高效回收,成了行业聚焦的热点。

不过,别担心!风电叶片树脂回收正悄然成为绿色经济的新赛道。一片标准叶片里就藏着2 - 3吨可回收树脂呢!目前,机械粉碎、热解与化学溶解三种技术各显神通,组合工艺更是让回收率高达85%。

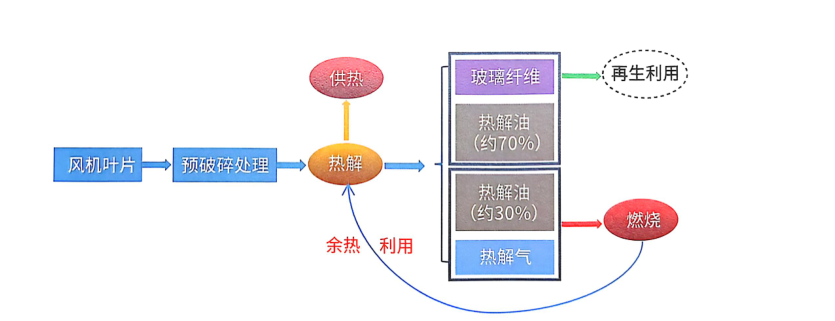

先来说说热解法,这可是个“高温魔法师”。它通过高温分解叶片复合材料,能把玻璃纤维和热解油气都“变”出来。具体来说,就是先把风机叶片按要求拆除和切割,然后在无氧或缺氧环境中加热,让有机大分子物质分解成烷烃、烯烃、芳香烃及合成气混合组成的热解气,同时回收纤维、填料等固体物。不过,这热解气成分复杂,继续分离难度不小,所以一般要经过冷凝、催化、蒸馏等工艺,才能变成燃气或轻质燃油。

预处理破碎机和裂解设备就特别厉害,能把叶片转化为高洁净玻璃纤维,这些玻璃纤维可用于塑料加工和新型建材,而且还能利用热解气实现系统自维持,整个处理过程无三废排放,真正做到了绿色环保。热解回收的玻璃纤维强度接近新制纤维,广泛应用于建筑和汽车工业中。在不同温度和时间下处理,还能提升其纯度和拉伸强度,扩大应用范围。特别是在建筑增强材料和汽车零部件制造中,回收玻璃纤维凭借低成本和高强度,成了传统材料的有力替代。

再看看化学回收,它就像是一位“溶剂魔法师”,通过溶剂分解树脂基体,能把碳纤维等高价值材料提取出来。沈阳的千吨级中试生产线就采用了这项技术,把叶片变成了工业托盘、塑木护栏等,年处理能力达1000吨。

风电“退役潮”虽然带来了挑战,但也孕育着巨大的绿色经济机遇。随着技术的不断进步,相信未来会有更多创新方法出现,让退役风电叶片“变废为宝”,为我们的清洁能源事业和绿色经济发展注入新的活力!让我们一起期待这个绿色新赛道的蓬勃发展吧!